棒料剪断机是一种用来在线或者离线定尺剪切成品棒材、型材、方坯、圆坯等材料的的剪切设备。

一、剪断机的技术参数

1300吨冷剪 | 1000吨冷剪 | 850吨冷剪 | 650吨冷剪 | 500吨冷剪 | 350吨冷剪 | 200吨冷剪 | |

剪切力 | 13000 kN | 10000 kN | 8500 kN | 6500 kN | 5000 kN | 3500 kN | 2000 kN |

最低表面温度 | 300℃ | 300℃ | 300℃ | 300℃ | 300℃ | 300℃ | 300℃ |

轧件规格 | Ф90 mm | Ф80 mm | Ф70 mm | Ф70 mm | Ф70 mm | Ф60 mm | Ф50 mm |

剪刃宽度 | 1800-2000 mm | 1800-1900 mm | 1600 mm | 1300 mm | 900 mm | 700 mm | 500 mm |

开口度 | 210 mm | 200 mm | 140 mm/200mm | 170 mm | 150 mm | 140 mm | 120 mm |

电动机功率 | 200kW | 175kW | 132kW | 120kW | 110kW | 100kW | 90kW |

电动机转速 | 1500r/min | 1500r/min | 1500r/min | 1500r/min | 1500r/min | 1500r/min | 1500r/min |

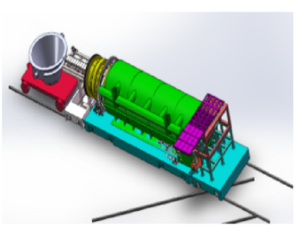

二、剪断机工作原理和设备组成

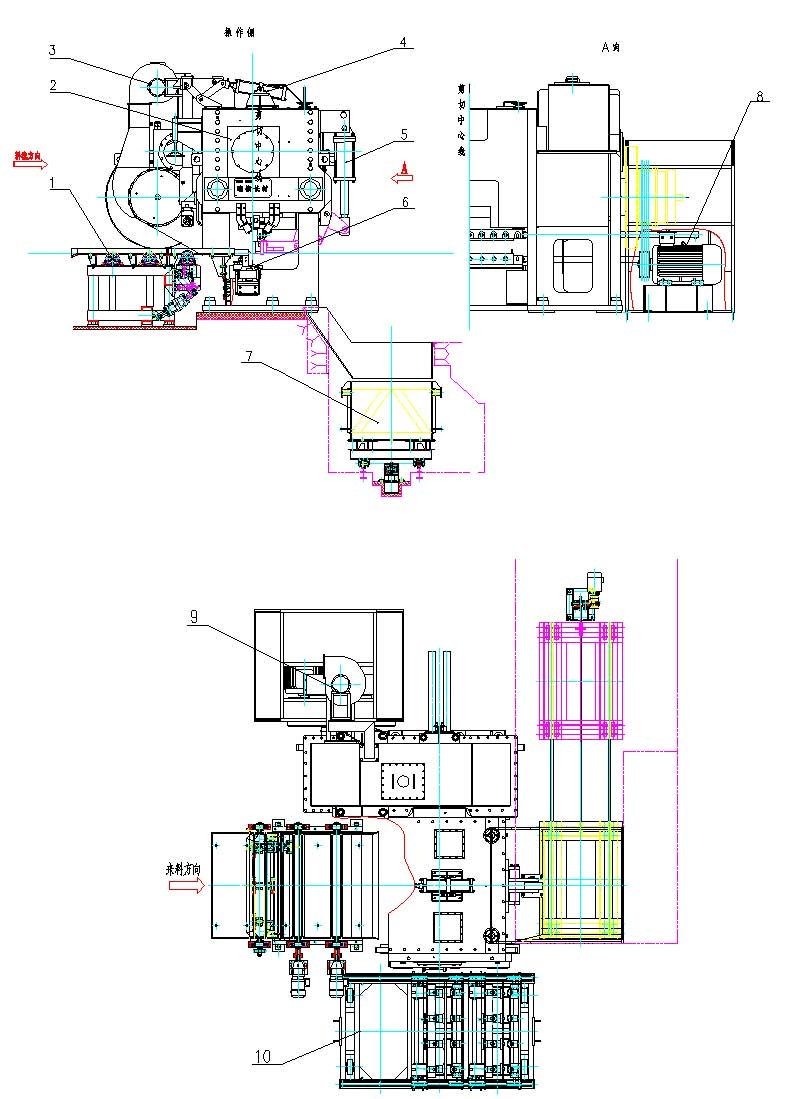

剪机本体由箱体,齿轮系统和剪切机构组成,剪切机构为曲柄滑块机构,下刀架固定,上刀架往复运动,实现棒材剪切。棒料剪断机的功能是按固定长度切割轧件。该剪断机的特点是下剪刃固定,上剪刃上下移动完成剪切动作。它的剪切机构可简化为曲柄滑块机构。曲柄滑块机构包括:

1)冷剪前辊道:将下冷床的轧件输送至冷剪进行剪切

2)冷剪本体:对定尺后的轧件进行剪切

3)制动器通风装置:冷却制动器

4)入口压辊:位于剪机本体的入口侧,将轧件压平后进行剪切

5)对齐挡板:位于剪机本体的出口侧,用于轧件头部对齐,仅在切头时使用

6)刀座装配:装有剪刃,实现剪切

7)收集装置:收集棒材剪切后的料头和料尾

8)传动装置:为冷剪本体提供动力,电机常转,通过皮带驱动传动轴

9)离合器通风装置:冷却离合器

10)换剪刃小车:实现新旧剪刃的更换

剪机本体由箱体,齿轮系统和剪切机构组成,剪切机构为曲柄滑块机构,下刀架固定,上刀架往复运动,实现棒材剪切。

入口压辊位于剪机本体的入口侧,用于将辊道运送过来的轧件压平,有利于剪切。

对齐挡板位于剪机本体的出口侧,首次剪切时,用来将轧件的头部对齐,定尺剪切时无需使用。

传动装置形式为电机与皮带轮直联,带动飞轮高速旋转储存剪切所需要的能量,当需要进行剪切时,制动器脱开,离合器接合,飞轮驱动整个剪切系统并带动剪切机构进行剪切;剪切完成后,离合器脱开,制动器接合,制动器制动剪切系统和剪切机构,使剪刃停在剪切初始位置,保证剪刃开口度最大,等待下一次剪切,离合器脱开后,电机常转,继续驱动飞轮,用以补充飞轮剪切时损失的能量。

通风装置使用风机冷却离合器和制动器,以延长离合器和制动器的使用寿命。

收集装置用来收集棒材剪切后的料头和料尾。

换剪刃小车可装两套刀架(一套新刀架和一套旧刀架),在换剪刃前,可提前将新刀架安装到换剪刃小车上,待需更换剪刃时,液压缸将旧刀架推出至换剪刃小车后小车横移,新刀架对准液压缸,将液压缸与新刀架连接后,液压缸缩回,将新刀架拉回剪切位置。

3.设备结构特点

如下图所示,剪机本体由箱体,齿轮系统和剪切机构组成,剪切机构为曲柄滑块机构,下刀架固定,上刀架往复运动,实现棒材剪切。

如上图所示,入口压辊位于剪机本体的入口侧,用于将辊道运送过来的轧件压平,有利于剪切。

对齐挡板位于剪机本体的出口侧,首次剪切时,用来将轧件的头部对齐,定尺剪切时无需使用。

传动装置形式为电机与皮带轮直联,带动飞轮高速旋转储存剪切所需要的能量,当需要进行剪切时,制动器脱开,离合器接合,飞轮驱动整个剪切系统并带动剪切机构进行剪切;剪切完成后,离合器脱开,制动器接合,制动器制动剪切系统和剪切机构,使剪刃停在剪切初始位置,保证剪刃开口度最大,等待下一次剪切,离合器脱开后,电机常转,继续驱动飞轮,用以补充飞轮剪切时损失的能量。

通风装置使用风机冷却离合器和制动器,以延长离合器和制动器的使用寿命。

收集装置用来收集棒材剪切后的料头和料尾。

换剪刃小车可装两套刀架(一套新刀架和一套旧刀架),在换剪刃前,可提前将新刀架安装到换剪刃小车上,待需更换剪刃时,液压缸将旧刀架推出至换剪刃小车后小车横移,新刀架对准液压缸,将液压缸与新刀架连接后,液压缸缩回,将新刀架拉回剪切位置。