钢渣的利用一直是钢铁企业面临的挑战,目前资源利用率不到30%。热钢渣的冷却制粒方法与钢渣的资源化利用密切相关。钢渣的造粒方法包括热压法、滚筒法、风碎法等。造粒后,根据钢渣的不同利用途径选择进一步的处理方法。总体而言,钢渣在钢铁企业内部的使用主要因其磷含量高而受到限制,而在水泥、建筑材料、混凝土等外部的使用也因游离CaO含量高而受限制。

目前,钢渣处理工艺,无论是热封、滚筒还是风碎,本质上都是以水为冷却剂,通过物理化学原理实现高温钢渣的快速造粒冷却,保证了炼钢过程的顺利进行。由于不同处理工艺的原理不同,冷却造粒效果也存在差异,包括处理效率、造粒冷却效果等指标的差异。下面九个大家介绍一下钢渣风淬法处理的利用效果怎么样。

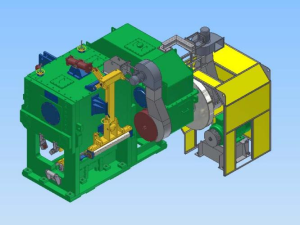

从渣罐接收炉渣后,将其运输至空气破碎装置并翻转。炉渣通过中间罐流出,被压缩空气吹走,并被粉碎成颗粒。高温空气和颗粒炉渣散发的热量在罩式锅炉中回收,并捕获炉渣颗粒。颗粒转炉矿渣经过风碎改性后,变成3mm以下的坚硬球体,主要用于砂浆细骨料等建筑材料。主要工艺参数及生产指标:处理效率1.33t/min,钢渣显热回收率41%。该工艺的优点是:安全,无需进行水冷处理;颗粒渣全部进入罩式锅炉,改善了高温、粉尘的运行环境;粒化矿渣财产稳定,有利于综合利用;以蒸汽的形式回收炉渣的热含量,实现能源的再利用。缺点:处理率低;炉渣处理完成,中间罐维护困难;配套设施复杂。

近年来,通过不断的研究和技术创新,新一代转炉矿渣空气破碎处理工艺不仅显著提高了空气破碎处理的效率和能力,还不断提高了整个系统的环保和自动化水平。它具有以下四个特点:

1、高温液态钢渣高效造粒工艺和装置,实现液态钢渣的高效造粒,粒度为3.0-4.0吨渣/分钟,处理后粒度小于5mm的比例≥95%。

2、设计用于高温矿渣颗粒冷却和稳定处理的水循环系统,实现钢渣快速冷却至100℃左右,并消化钢渣中含量小于1%的f-CaO。

3、自动除渣工艺和装置采用斗式自动除渣设备设计,实现自动除渣和无人操作。

4、风碎钢渣资源化利用技术经处理后可直接用于烧结配料、混凝土细骨料、磨料等,提升资源化利用率。